Cọc khoan nhồi có xói rửa và bơm vữa xi măng gia cường đáy (CNRBĐ)

1. Mở đầu giới thiệu về cọc nhồi.

Cọc nhồi bắt đầu được sử dụng rộng rãi ở nước ta từ hơn 15 năm gần đây và là phương pháp móng cho hầu hết công trình nhà cao tầng. Trong quá trình sử dụng, nhiều công nghệ thi công thích hợp đã được áp dụng nhằm nâng cao sức mang tải của cọc nhồi và làm giảm đáng kể giá thành của móng.

Có thể kể ra đây các bước phát triển sau:

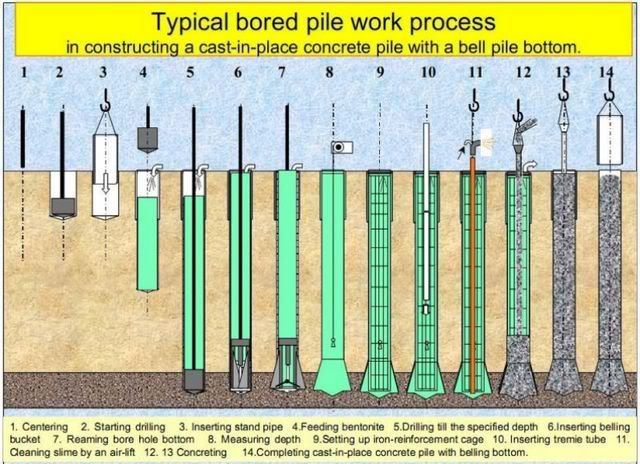

- Cọc khoan nhồi ; là cọc mà lỗ cọc được thi công bằng phương pháp khoan khác nhau như khoan gầu, khoan rửa ngược..

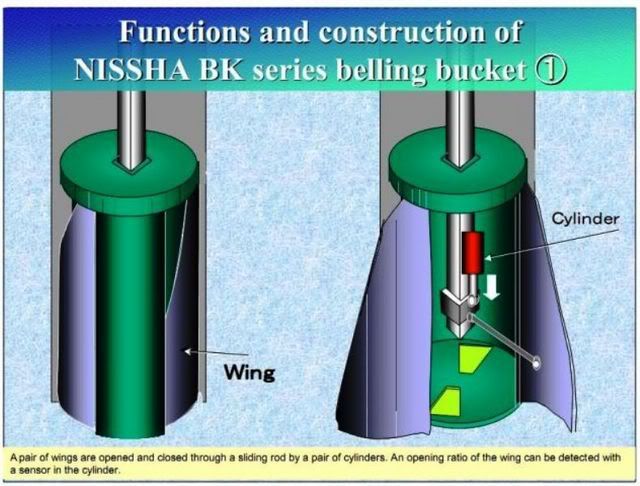

- Cọc khoan nhồi mở rộng đáy: là cọc khoan nhồi có đường kính đáy cọc được mở rộng lớn hơn đường kính thân cọc. Sức mang tải của cọc này sẽ tăng lên chừng 5- 10% do tăng sức mang tải dưới mũi

- Cọc barrette: là cọc nhồi nhưng có tiết diện không tròn với các tiết diện khác nhau như chữ nhật, chữ thập, chữ I, chữ H...và được tạo lỗ bằng gầu ngoạm. Sức mang tải của cọc này có thể tăng lên tới 30% do tăng sức mang tải bên.

- Cọc khoan nhồi có xói rửa và bơm vữa xi măng gia cường đáy (CNRBĐ): là cọc khoan nhồi có áp dụng công nghệ rửa sạch đáy ( bằng cách xói áp lực cao) và bơm vữa xi măng gia cường đáy (cùng với áp lực cao). Đây là bước phát triển gần đây nhất trong công nghệ thi công cọc nhồi nhằm làm tăng đột biến sức mang tải của cọc nhồi (có thể tới 200 - 300%), cho phép sử dụng tối đa độ bền của vật liệu bê tông cọc.

Tại Việt Nam, cọc khoan nhồi mở rộng đáy chưa được áp dụng do thiếu các thiết bị chuyên dùng, cọc barrette đã được sử dụng từ cuối những năm 90 và có xu hướng áp dụng nhiều từ đầu những năm 2000, cọc nhồi có xói rửa và bơm vữa xi măng gia cường đáy vừa được đưa vào sử dụng cho công trình đầu tiên vào năm 2004. Bài báo này giới thiệu một số vấn đề kỹ thuật liên quan đến việc phổ biến và áp dụng loại cọc này.

2. Chất lượng đáy - yếu tố quan trọng nhất quyết định chất lượng cọc nhồi

Cọc nhồi được thi công để làm móng nhà và công trình thông qua một quy trình có nhiều công đoạn phức tạp và các khuyết tật phát sinh trong thi công là rất đa dạng, ảnh hưởng nhiều đến chất lượng của chúng. Các khuyết tật đó thường tập trung thành ba dạng chủ yếu là sự thay đổi tiết diện cọc (sự phình ra hoặc thắt vào tại một vị trí trên thân cọc), sự mất tính liên tục của vật liệu cọc dọc theo thâm cọc (cọc bị đứt đoạn) và sự tích tụ, lắng đọng mùn khoan dưới đáy cọc.

Lắng đọng mùn khoan dưới đáy cọc dường như là khuyết tật cố hữu của cọc nhồi, khó có thể loại trừ được cho dù đã áp dụng nhiều kỹ thuật khác nhau trong quá trình khoan lỗ cọc và rửa đáy trước khi đổ bê tông cọc. Theo kết quả này, cọc bị phá hoại ở tải trọng nén 750 tấn và sức mang tải cho phép có thể lấy chỉ là 350 tấn. Trong khi đó, các cọc cùng loại (cùng đường kính, độ dài, độ ngàm đá) và cùng điều kiện đất nền đều chưa bị phá hỏng ở tải trọng nén tới 1200 tấn (tổng độ lún đầu cọc là 8 mm, độ lún dư khi giảm tải hoàn toàn là 4mm). Do chất lượng bê tông thân cọc được đánh giá là tốt (theo kết quả thí nghiệm biến dạng nhỏ) nên sự giảm mạnh sức mang tải của cọc trên chỉ có thể được giải thích bằng chất lượng đáy cọc không đảm bảo và cọc bị phá hỏng sau khi tải trọng nén vượt qúa sức mang tải ma sát bên.

Qua các dữ liệu trên, có thể thấy chất lượng đáy của cọc nhồi là yếu tố quan trọng, quyết định sức mang tải của chúng và con đường hợp lý nâng cao sức mang tải của cọc nhồi chính là cải thiện chất lượng mũi cọc.

3. Cọc nhồi có xói rửa và bơm vữa xi măng gia cường đáy

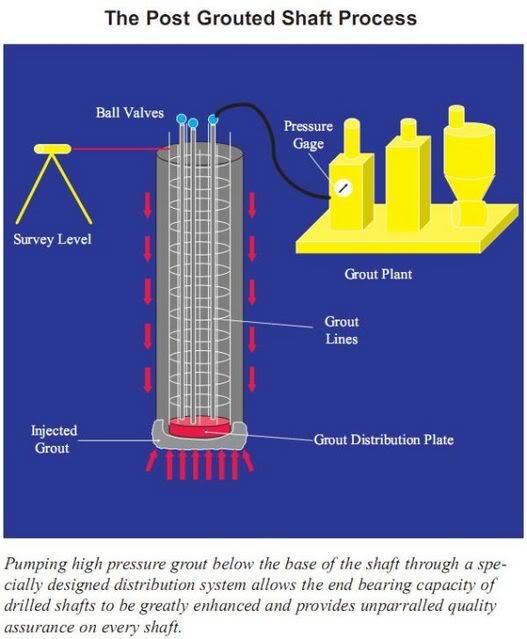

Một trong các phương pháp khả thi nhất và đã được sử dụng tại nhiều nước trên thế giới (Trung Quốc, Đài Loan..) để cải thiện chất lượng mũi cọc nhồi và nâng sức mang tải của cọc nhồi là kỹ thuật xói rửa và bơm vữa xi măng gia cường đáy cọc. Kỹ thuật này được tóm tắt, bao gồm các công đoạn sau:

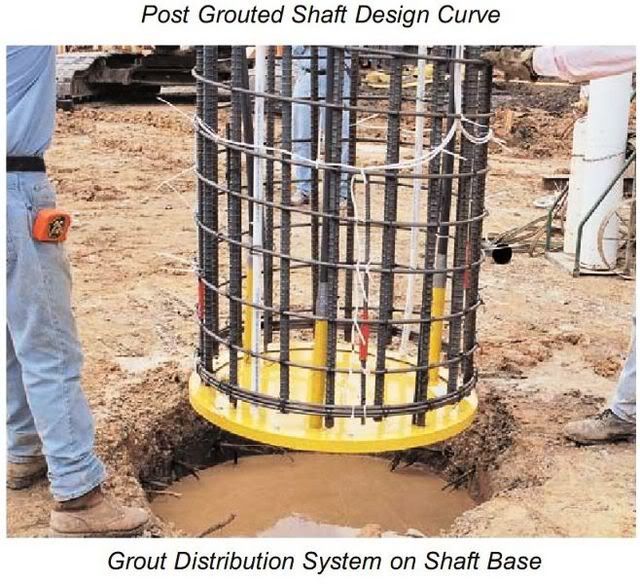

+ Lắp đặt công tác xói rửa và bơm vữa xi măng đáy cọc: các ống bơm này được lắp đặt ngay trong quá trình lắp đặt cốt thép cọc. Số lượng thường là 2- 4 ống, tuỳ theo kích thước cọc. Đường kính ống thường là 100- 110mm sao cho có thể qua đó khoan tạo lỗ dưới mũi cọc. Chiều sâu đặt ống thường cao hơn đáy cọc chững 100cm. Các mối nối phải tuyệt đối kín, tránh sự xâm nhập của bê tông trong quá trình đổ bê tông cọc và mất áp lực khi xói rửa mùn khoan đáy cọc.

+ Khoan đáy cọc: thông qua ống khoan, khoan đáy cọc với chiều sâu vượt quá đáy cọc chừng 100 cm để tạo đường luân chuyển của nước khi xói rửa và vữa xi măng khi bơm gia cường đáy cọc.

+ Xói rửa đáy cọc bằng bơm nước dưới áp lực cao: bơm nước với áp lực cao, từ 50 - 200 át (tuỳ theo thành phần và tính chất của đất dưới mũi cọc) vào thân cọc thông qua ống khoan để rửa mùn khoan nằm dưới đáy cọc. Nước rửa sẽ được bơm vào từ một ống này và thoát ra tại một ống khác mang theo các mùn khoan. Công tác này được xem như hoàn thành khi nước bơm vào và thoát ra có cùng một độ trong.

+ Bơm vữa xi măng gia cường đáy: quá trình bơm vữa xi măng đáy cọc phải theo một quy trình xác định trước phụ thuộc vào thành phần, tính chất của đất dưới mũi cọc và yêu cầu tăng sức mang tải. Việc bơm vữa phải theo một số giai đoạn, với nguyên tắc tăng dần áp lực bơm và độ đặc của vữa xi măng sao cho đáy cọc chỉ được gia cường trong phạm vi 1,2- 1,5 đường kính cọc. Kết thúc bơm vữa khi thấy vữa xi măng trào lên mặt cọc.

4. Về vấn đề áp dụng CNRBĐ trong điều kiện Việt Nam hiện nay

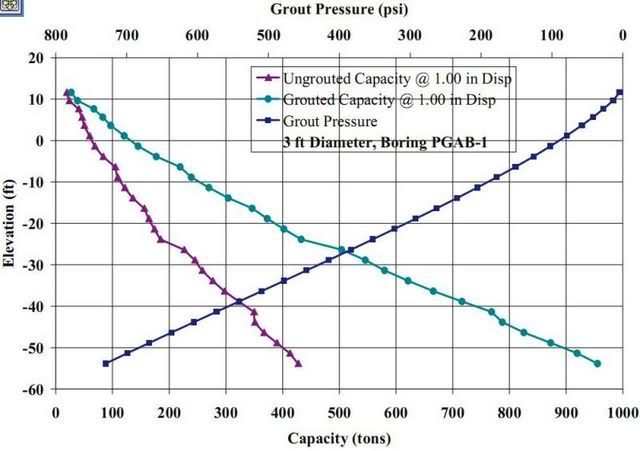

- Hiệu quả áp dụng CNRBĐ được đánh giá thông qua sức mang tải của cọc. Kết quả cho thấy, đối với cọc khoan nhồi bình thường, sức mang tải cho phép có thể lấy là 400 tấn, trong khi đó đối với cọc có áp lực công nghệ nêu trên, sức mang tải cho phép có thể lấy tới 900- 1000 tấn, tăng 2- 2,5 lần. Hiệu quả kinh tế rõ ràng là rất cao vì số lượng cọc có thể giảm tới một nửa.

- Hiệu quả áp dụng CNRBĐ phụ thuộc rất nhiều vào các yếu tố sau:

+ Điều kiện đất nén, đặc biệt là thành phần và tính chất của đất dưới mũi cọc

+ Tính hợp lý của quy trình thi công xói rửa và bơm xi măng đáy cọc

+ Trình độ tay nghề của đơn vị thi công

Có thể nói đây là một công nghệ cao, trong đó yếu tố con người đóng vai trò đặc biệt quan trọng trong hiệu quả công việc. Chất lượng thi công chỉ được đánh giá định tính thông qua kết quả thí nghiệm nén tĩnh với số lượng hạn chế.

- CNRBĐ hiện đang được thử nghiệm tại Việt Nam và rất có triển vọng áp dụng phổ biến. Trong thời gian thử nghiệm, để đảm bảo áp dụng hiệu quả phương pháp, tránh các sự cố có thể xảy ra liên quan đến sự lạm dụng các ưu thế cuả chúng do thiếu kinh nghiệm, cần thiết triển khai các biện pháp đảm bảo tối đa chất lượng thiết kế và thi công, tích luỹ các kinh nghiệm sử dụng đại trà, tiến tới ban hành các quy định liên quan đến công tác thiết kế, thi công và nghiệm thu loại cọc nhồi này. Cụ thể là:

Về mặt kỹ thuật:

Quá trình xác lập công nghệ thi công CNRBĐ cần tuân thủ nghiêm ngặt các bước:

+ Xác lập quy trình xói rửa và bơm vữa xi măng gia cường đáy (các giai đoạn và áp lực tương ứng cho công việc xói rửa, bơm; thành phần vữa xi măng; lượng tiêu hao xi măng cho mỗi cọc; thời gian thi công; giá thành dự kiến...) trên cơ sở các dữ liệu khảo sát đất nền khu vực và yêu cầu sử dụng sức mang tải của cọc nhồi cũng như tiềm năng thiết bị sử dụng

+ Thi công thử nghiệm trên các cọc thử

+ Thí nghiệm xác định sức mang tải của cọc thử

- Khẳng định quy trình thi công đại trà.

Đối với loại CNRBĐ, thí nghiệm sức mang tải nên tiến hành theo hai giai đoan thử nghiệm và đại trà nhằm nâng cao độ tin cậy về chất lượng của cọc nhồi.

Về mặt quản lý chất lượng.

Công tác quản lý chất lượng phải được đánh giá, theo dõi liên tục trong suốt quá trình áp dụng, ngay từ giai đoạn thiết kế, lập quy trình thi công, thi công thử nghiệm, thi công đại trà đến thí nghiệm đánh giá kết quả. Nên giao vấn đề quản lý chất lượng này cho một đơn vị nghiên cứu chuyên ngành có đầy đủ kiến thức, kinh nghiệm liên quan đến công nghệ nêu trên (ví dụ Viện KHCN Xây dựng - đơn vị đầu tiên tiếp nhận và triển khai thử nghiệm CNRBĐ trong cả nước). Đơn vị này có trách nhiệm phối hợp với các cơ quan thẩm định các cấp, tư vấn thẩm định các thiết kế, quy trình thi công, giám sát quá trình thi công thử cũng như đại trà và tiến hành thí nghiệm kiểm tra, đánh giá kết quả áp dụng. Thông qua đó, thu thập, tổng kết kinh nghiệm để trong thời gian ngắn nhất, có thể biên soạn những chỉ dẫn kỹ thuật cũng như các quy trình, quy phạm cần thiết tạo cơ sở pháp lý cho phép thi công đại trà trong cả nước.

P/s:Bài viết của Engineer

)

)